Vacuum Casting

Fundição a vácuo é uma tecnologia de fabricação que usa vácuo para extrair material de fundição líquido em um molde. Difere significativamente da moldagem por injeção, que empurra o material líquido para um molde usando um parafuso. O processo de fundição a vácuo envolve o encapsulamento de um modelo mestre em borracha de silicone líquido; um vácuo é então aplicado ao molde. O molde é então curado em estufa a cerca de 70ºC. Depois de curado, o molde pode ser aberto, momento em que o molde mestre é removido deixando uma cavidade de molde que replica perfeitamente o modelo mestre. Os modelos mestres são normalmente feitos de modelos de estereolitografia, que são pintados e texturizados para dar os acabamentos desejados.

A qualidade do modelo mestre determina a qualidade da peça e a complexidade pode ser acomodada por meio de moldes multissegmentados. Os materiais de resina de poliuretano são misturados e despejados no molde de silicone sob vácuo para evitar vazios e bolhas antes de serem curados em um forno. Para taxas de produção mais altas, várias peças podem ser moldadas simultaneamente em um molde de borracha de silicone.

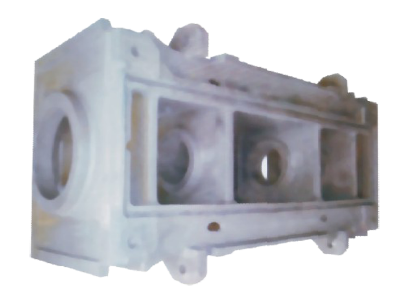

Os componentes de fundição a vácuo podem ser usados em aplicações de sob o capô automotivo, moldes de alta qualidade para acabamentos e produtos de consumo, até peças estruturais de alto desempenho em nylon com enchimento de vidro fundido a vácuo. Tudo possível sem a necessidade de ferramentas de aço duro. |  |

Características e aplicações da fundição a vácuo

A fundição a vácuo é uma das formas mais econômicas de produzir peças plásticas de alta qualidade e baixo volume que podem ser semelhantes a peças de moldagem por injeção. ser usado para fins de marketing, teste de usuário em campo e verificação de design de produto.

Existem muitas resinas de fundição a vácuo disponíveis comercialmente que podem ser usadas para criar peças que satisfaçam uma ampla gama de requisitos de projeto, como requisitos de temperatura, diferentes texturas de superfície, dureza, etc.

Os materiais também estão disponíveis para criar peças totalmente opacas, translúcidas ou totalmente transparentes.

Às vezes, mestres de cera de alta qualidade podem ser feitos usando fundição a vácuo para fundição de investimento para aumentar os detalhes mais finos de recursos intrincados.

Especificação técnica típica

| Prazo | Dentro de 24 horas – 10 dias úteis para até 20-25 peças |

| Escolha do material | Grande variedade de materiais disponíveis |

| Precisão | ±0,3% (com um limite inferior de ± 0,3 mm em dimensões menores que 100 mm) |

| Espessura mínima da parede | Para garantir que o molde seja preenchido adequadamente, é necessária uma espessura de parede de pelo menos 0,75 mm. Mas os melhores resultados são obtidos com uma espessura de parede recomendada de 1,5 mm |

| Dimensões máximas da peça | O tamanho do molde é limitado pelas dimensões da câmara de vácuo |

| Quantidades típicas | Até 50 peças por molde |

| estrutura de superfície | Brilho para acabamento de superfície mate pode ser obtido |

Vantagens da fundição a vácuo:

1: Retorno rápido

A GT pode fornecer até 25 peças em 10 dias ou menos, dependendo da especificação e do volume da peça.

Múltiplos componentes podem ser usados a partir do padrão mestre em 24 horas, o que reduziria o tempo de corte do estágio de prototipagem do projeto do produto e o custo do desenvolvimento de novos produtos.

2: Capaz de produzir peças grandes

Dependendo do tipo de equipamento utilizado, a fundição a vácuo pode gerar peças muito grandes.

3: Repetibilidade

Os moldes de silicone podem ser usados cerca de 20 vezes antes de serem substituídos.

4: Acabamento de superfície superior para moldagem por injeção

O processo de vácuo remove as bolhas de ar e permite que o material capture detalhes finos.

5: Acessibilidade

Os moldes de silicone são mais baratos do que as ferramentas usadas para moldagem por injeção, resultando em preços baixos.

Moldagem de silicone-nós não apenas fazemos fundição a vácuo de moldagem de silicone, mas também moldagem de silicone de produção

A GT se dedica a fornecer componentes de silicone de alta qualidade, moldados sob medida e de precisão para dispositivos médicos implantáveis e descartáveis. Seus engenheiros estão preparados para trabalhar com cada cliente a fim de definir o melhor processo de moldagem, projeto de ferramenta e controles de fabricação de acordo com as preferências de material, planos de fabricação e montagem e requisitos específicos de aplicação.

Um padrão mestre impresso em 3D ou CNC é criado e, em seguida, a borracha de silicone é derramada ao redor do mestre para criar um molde de borracha. O molde de borracha é então usado para fazer cópias do padrão mestre em uma resina plástica que emula os plásticos moldados por injeção. Cada molde é bom para 15 a 25 peças. Cada parte pode ser moldada em cores com textura.

Fundição de Silicone: Em praticamente qualquer cor, as peças fundidas de silicone podem ser feitas para produzir unidades idênticas de dezenas a centenas, economizando dinheiro em relação às opções de metal.

Moldagem de silicone: Um único molde de metal pode produzir milhares de peças de borracha idênticas em quase todas as cores imagináveis. A fabricação de borracha de silicone de baixo volume é rápida, eficiente e extremamente competitiva em preços.

Partes do produto:

|  |  |  |